Nessun risultato di contenuto corrisponde alla tua parola chiave.

Contenuto

Sei uscito con successo.

Non sei ancora registrato?

Storie di sostenibilità

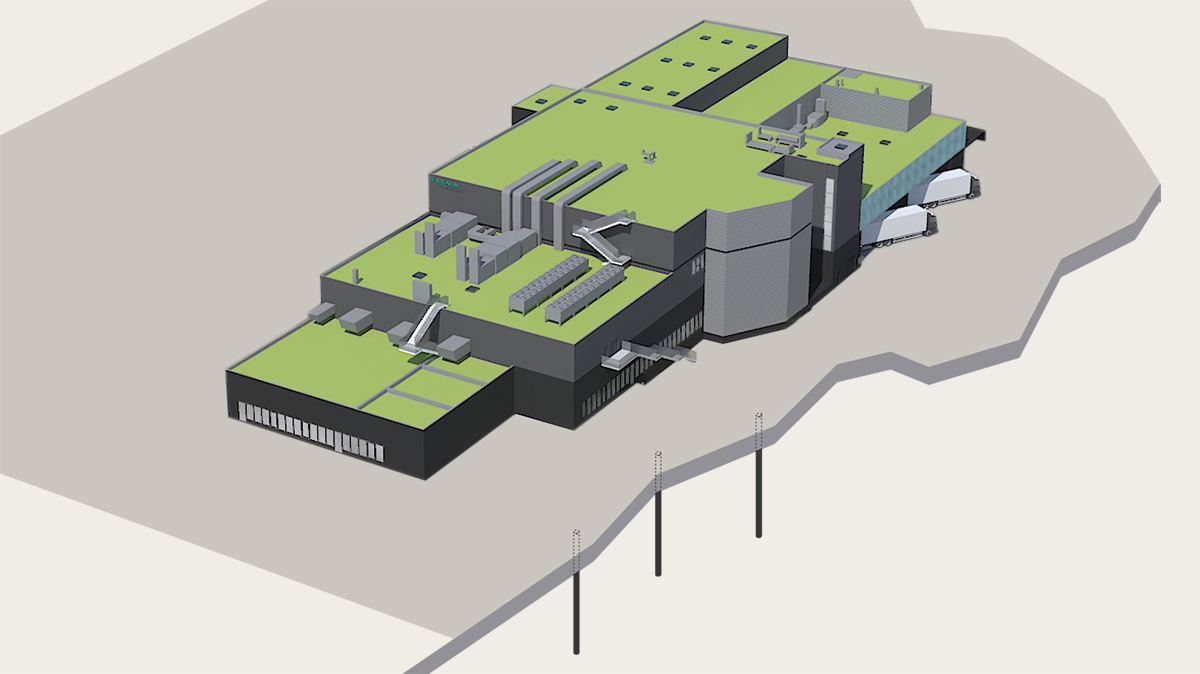

A Sempach, in Svizzera, B. Braun sta costruendo un nuovo stabilimento di produzione di prodotti disinfettanti. L'impianto è un progetto di punta in termini di sostenibilità. Tutto il riscaldamento per la produzione e gli edifici viene generato a zero emissioni di CO2.

In qualità di azienda di famiglia, abbiamo sempre pensato alle generazioni future. Da decenni B. Braun si distingue per l'uso intelligente ed economico delle risorse. Con il nostro approccio alla sostenibilità intendiamo continuare a fissare obiettivi ambiziosi in quest'area, sempre puntando a proteggere e migliorare la salute delle persone in tutto il mondo". Ha dichiarato la dott.ssa Melanie Pooch, Vicepresidente di Corporate Strategy and Strategic Project, responsabile della gestione della sostenibilità in B. Braun. Un elemento chiave è quello di pianificare tutti i nuovi stabilimenti produttivi di B. Braun in modo che siano ampiamente neutrali dal punto di vista delle emissioni di CO2 in futuro. A questo punto entra in gioco la terra sotto Sempach.

“B. Braun valorizza la sostenibilità, l'innovazione e l'efficienza in quanto azienda familiare impegnata nei confronti delle generazioni future. Concentrandoci sulla protezione responsabile del clima, miriamo a ridurre le emissioni di CO2 del 50% entro il 2030, continuando a dare priorità alla salute delle persone in tutto il mondo attraverso pratiche attente alle risorse.”

Il segreto risiede nelle pompe di calore. Questo sistema consente di accumulare e sfruttare anche piccole differenze di temperatura, come quelle comprese tra zero e 3,5 gradi. Un solo dispositivo non ti porterebbe molto lontano, la caratteristica speciale di N.I.C.O. è che nell'impianto è installato un sistema di circolazione del calore estremamente complesso. "Ci sono tre grandi serbatoi in cui possiamo immagazzinare 90.000 galloni d'acqua ciascuno a 90, 50 e 14 gradi. Inoltre, è presente un'enorme cisterna latente o per lo stoccaggio del ghiaccio, in grado di contenere fino a 300.000 litri di ghiaccio", spiega De Mesquita.

L'ultimo punto richiede spiegazioni speciali per le persone non esperte. Come si può immagazzinare energia nel ghiaccio? Anche in questo caso, la risposta è la differenza di temperatura. Durante il passaggio di fase dal ghiaccio all'acqua liquida, viene rilasciata molta energia che può essere sfruttata mediante pompe di calore.

L’acqua fredda viene pompata negli strati profondi della terra, riscaldata ad alta temperatura, quindi raffreddata e restituita all’interno della terra dopo che il calore è stato utilizzato.

/

31 sonde incorporate nella terra prelevano il calore accumulato nel terreno a una profondità di 200 metri e lo trasportano alla superficie tramite pompe di calore per un uso successivo.

/

Tre grandi serbatoi d'acqua con una capacità totale di 270.000 litri immagazzinano l'acqua riscaldata mediante energia geotermica, raffreddamento e acque reflue.

/

Il serbatoio di stoccaggio del ghiaccio da 300.000 litri immagazzina il calore in acqua fredda. Questa energia viene generata durante la transizione di fase dell'acqua dallo stato solido a quello liquido dell'aggregazione.

/

Tuttavia, l'accumulo di energia è solo un aspetto del concetto energetico globale di N.I.C.O. L'altro è l'uso mirato di questa energia e, soprattutto, il recupero del calore di scarto. André Schaller, responsabile di produzione del Sempach Competence Center, spiega: "Lavoriamo con temperature diverse per circa 60 prodotti che produciamo qui. A seconda di quale sia attualmente necessaria, possiamo fornire il calore dei nostri serbatoi di stoccaggio con perdite molto basse.

L'uso intelligente del calore è solo uno dei vantaggi della riprogettazione di un impianto di produzione. Un'altra caratteristica è che la produzione vera e propria può essere allestita in modo particolarmente ergonomico. "Da un lato siamo riusciti a rendere la produzione completamente lineare", spiega André Schaller. "I materiali grezzi arrivano a un'estremità della fabbrica, vengono lavorati e i prodotti finiti lasciano l'edificio all'altra estremità." E, in N.I.C.O., il flusso di materiali e di persone sarà separato. "I singoli dipendenti hanno accesso solo alle fasi di produzione in cui sono direttamente coinvolti. Ciò aumenta sia la sicurezza nella produzione che per i dipendenti", afferma Schaller.

“Con N.I.C.O. dimostriamo che B. Braun si assume la responsabilità della protezione del clima. Con il concetto di generazione di energia che utilizza la pompa di calore, risparmieremo circa 100.000 litri di olio combustibile all'anno solo nello stabilimento di produzione di Sempach.”

In N.I.C.O. tutti i processi sono ottimizzati. "Quindi è logico spostare tutta la produzione dall'attuale stabilimento al nuovo impianto di produzione, che si trova nello stesso sito", afferma De Mesquita. I vecchi edifici continueranno comunque a essere utilizzati, in essi si svolgeranno le attività di ricerca e amministrazione del centro di competenza. A partire dal 2023, la produzione inizierà a N.I.C.O. La produzione aumenterà del 5-8% ogni anno per raggiungere una produzione annua di circa 30 milioni di formati fino a 5 litri e 2 milioni di contenitori da cinque litri e oltre nel 2030.